물리적인 제품을 만들 때 핵심은 낭비를 최소화하는 것이며, 린 프로젝트 관리(Lean project management)의 핵심도 바로 그 점입니다.

좋은 소식은, 낭비와의 프로젝트 관리 전쟁에서 우리가 점차 승리하고 있다는 것입니다.

예를 들어, 프로젝트 성과 저조로 인해 발생하는 투자 낭비(기한 초과, 예산 초과, 범위 증가 등)는 2020년 11.4%에서 9.4%로 감소했습니다.

제조 조직들이 낭비를 최소화하기 위해 활용한 방법 중 하나가 바로 린(Lean) 방법론의 도입입니다.

이 글에서는 린 방법론이 정확히 무엇인지, 그 이점과 원칙, 그리고 오늘날 어떻게 시작할 수 있는지에 대해 알아보겠습니다.

린 프로젝트 관리 방법론이란?

린 프로젝트 관리 방법론은 단순한 도구 집합이 아닌, 하나의 비즈니스 철학입니다. 그 주된 목표는 자원과 시간의 낭비를 최소화하여 제조 프로세스를 최적화하는 데 있습니다.

이 방법론을 조직 전반에 효과적으로 도입하게 되면, 비용과 리드 타임은 줄고 최종 제품의 품질은 높아지게 됩니다.

“린(Lean)”이라는 개념은 도요타(Toyota)에서 시작되었습니다.

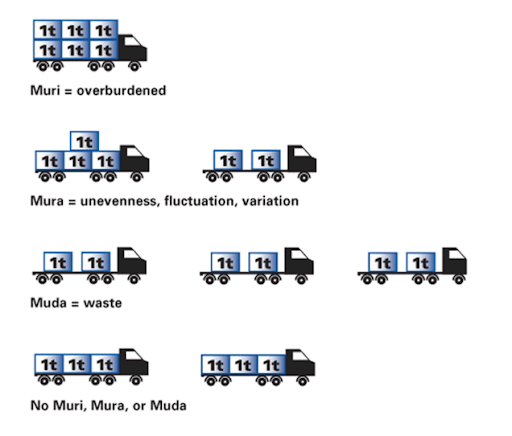

도요타는 자사의 생산 시스템에서 세 가지 유형의 편차를 제거하고자 했습니다.

이 세 가지는 다음과 같습니다:

- 무다(Muda): 가치가 없거나 더 이상 유용하지 않은 프로세스

- 무라(Mura): 불균형 혹은 일관성 없는 작업으로 인한 낭비

- 무리(Muri): 팀에 스트레스나 번아웃을 초래하는 과도한 부담

(이미지 출처)

이러한 무다, 무라, 무리를 제거하면, 린 프로젝트 관리 원칙을 따르는 시스템을 갖추게 됩니다.

린 프로젝트 관리가 제조 산업에서 의미하는 바는 무엇인가요?

제조업체에 있어 린 제조 시스템은 프로젝트 생산에 필요한 모든 자원의 양을 줄이는 것을 의미합니다.

여기에는 다음이 포함됩니다:

- 인력: 공장에서 사람의 노력을 줄일 수 있는 부분은 어디인가요?

- 공간: 제품을 만들거나 보관하는 데 필요한 공간을 줄일 수 있는가요?

- 도구: 현재 사용하는 모든 도구가 실제로 필요한가요?

- 엔지니어링 시간: 신제품 생산을 더 빠르게 만들기 위해 어떻게 프로세스를 간소화할 수 있을까요?

하지만, 품질을 희생해서는 안 된다는 점을 다시 한 번 강조하고 싶습니다.

린(Lean) 방식으로 프로젝트 관리를 수행할 때의 이점은 무엇인가요?

제조 산업에서 린 접근 방식을 채택하면 얻을 수 있는 이점은 상당히 많습니다. 그 모든 이점은 비용 절감과 더 나은 제품으로 귀결됩니다.

효율적으로 운영되는 린 제조 공정을 통해 얻을 수 있는 주요 이점은 다음과 같습니다:

- 결함과 재작업 감소: 프로세스가 정돈되지 않으면 실수가 발생하고, 이는 결국 중복 작업으로 이어집니다.

- 기계 고장 감소: 기계 유지보수 및 관리가 필수인 만큼, 효율적인 시스템은 고장을 줄입니다.

- 재고 수준 감소: 필요한 제품과 수량을 정확히 파악함으로써, 과도한 재고를 유지할 필요가 없습니다.

- 높은 재고 회전율: 판매 기반으로 제조 속도를 최적화하여, 고객이 원하는 제품만을 생산하게 됩니다.

- 공간 절약: 생산 현장 최적화를 통해 보관 공간, 사무공간, 장비 공간 모두 줄일 수 있습니다.

- 인적 자원 절약: 프로세스가 효율적일수록 기존 인력으로도 더 많은 생산이 가능합니다.

- 납기 성능 향상: 효율적인 공정을 통해 납기 예측이 쉬워집니다.

- 개발 속도 향상: 전반적으로 매끄러운 프로세스는 제품을 훨씬 빠르게 만들 수 있게 해줍니다.

이러한 이점들은 실질적으로 측정 가능합니다. 예를 들어, 제너럴 일렉트릭(GE)은 인공지능 기반 분석을 통해 생산 능력을 20% 향상시키고 자재 소비를 4% 줄였습니다.

린 제조의 5대 원칙

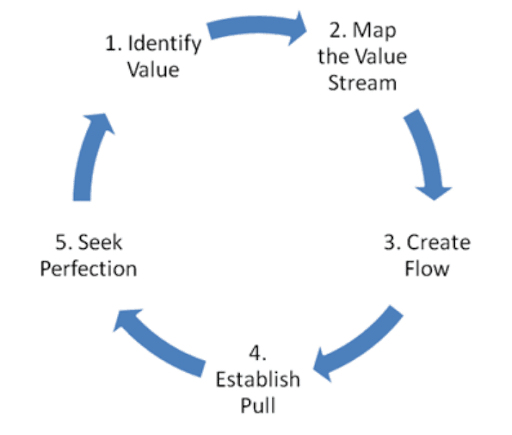

프로젝트 관리 연구소(PMI)는 린 제조를 조직에 도입할 때 모방해야 할 5가지 린 원칙을 제시합니다.

각 원칙은 린 사고방식을 위한 단계입니다. 어떤 것이 중요한지, 어떤 것이 낭비인지 식별해야 합니다.

1. 고객이 보는 가치를 명확히 하라

가장 먼저 해야 할 일은 고객이 제품에서 가치를 느끼는 요소가 정확히 무엇인지 파악하는 것입니다.

가치는 적절한 기능을, 적절한 가격에, 적절한 시기에 제공하는 것을 의미하며, 이는 고객이 판단하는 것이지, 조직이 추정하는 것이 아닙니다.

예를 들어, 한 가구 업체는 자신들의 흔들의자가 참나무로 만들어졌기 때문에 인기가 있다고 생각할 수 있습니다.

그러나 실제로 고객들은 팔걸이가 넓어 아이를 안고 흔들기 편하다는 점을 선호했을 수 있습니다.

이러한 핵심 가치를 놓친 채, 원자재 절약을 위해 팔걸이를 줄이는 변경을 했다면 고객 이탈로 이어졌을 것입니다.

2. 각 제품의 가치 흐름을 식별하라

가치 흐름(Value Stream)이란 제품 생산에 필요한 모든 활동(가치가 있는 것과 없는 것 모두)을 말합니다.

이 흐름에는 원자재 주문, 에너지 절약을 위한 야간 기계 종료 등 사소한 요소까지 모두 포함됩니다.

이 목록은 린 제조 도입 시 철저히 분석되며, 가치를 창출하는 활동만 유지되고, 나머지는 제거되거나 조정됩니다.

3. 낭비 제거를 통해 흐름을 유지하라

린 제조의 핵심은 낭비를 제거하고, 흐름을 방해하는 요인을 없애는 것입니다.

연속적인 흐름(continuous flow)을 목표로 하며, 이 흐름은 작업 중단, 제품 폐기, 재작업이 없어야 합니다.

가치 흐름을 다음 세 가지 유형으로 분류합니다:

- 가치 창출 활동: 제품 제작에 필수적인 활동

- 가치 가능 활동: 현재 프로세스에 필요하나, 향후 개선 대상

- 비가치 활동: 즉시 제거

낭비로 분류되는 활동의 예:

- 과잉 생산: 필요 이상으로 제품을 미리 만들지 마세요.

- 대기: 승인, 부품, 자재를 기다리는 시간은 비생산적입니다.

- 운송: 불필요한 위치 이동은 피해야 합니다.

- 과잉 처리: 고객이 가치를 느끼지 못할 추가 작업은 금물입니다.

- 불필요한 재고: 과도한 원자재, 부품, 완제품을 쌓지 마세요.

- 불필요한 동작: 사람이나 기계의 불필요한 이동을 줄이세요.

- 결함: 수리나 재작업이 필요한 상태로 제품이 나와선 안 됩니다.

4. 고객이 흐름을 결정하게 하라

고객이 요청하거나 기대하기 전에 제품을 제공해서는 안 되며, 초기 거래에서 합의된 것 이상을 고객에게 제공해서도 안 됩니다.

예를 들어, 어떤 뷰티 브랜드가 파운데이션을 구매하는 고객에게 신제품 립글로스 샘플을 무료로 제공하기로 결정했다고 가정해 봅시다.

이는 고객이 립글로스를 체험해 본 후 구매로 이어질 것이라는 기대 때문입니다.

이 캠페인은 고객에게 기대 이상의 경험을 제공함으로써 고객 만족도를 높이는 추가적인 장점도 있을 수 있습니다.

하지만 현실에서는, 이 캠페인이 립글로스 판매에 별다른 영향을 주지 못할 수도 있고,

고객으로부터 받는 긍정적인 피드백 또한 미미할 수 있습니다.

결국 이 뷰티 브랜드는 실질적인 성과 없이 자재만 낭비하게 되는 결과를 초래하게 되는 것입니다.

5. 완벽을 향한 지속적 개선

마지막으로, 린 제조를 도입하려는 사람들은 자신의 모든 활동이 실제로 가치를 창출하고 있는지, 그리고 완벽한 제조 프로세스에 한 걸음 더 가까워질 수 있는 개선점이 있는지를 끊임없이 평가해야 합니다.

이러한 접근 방식을 지속적 개선이라고 하며, 이는 린 사고방식이 항상 추구하는 핵심 목표입니다.

먼데이닷컴으로 조직 관리하기monday.com을 활용한 린 제조 구현 방법

린 방식으로 운영하려면 재고와 제조 공정을 철저히 관리할 수 있어야 하며, 이러한 모든 항목은 적절한 린 제조 도구를 통해 추적하고 모니터링할 수 있습니다.

린 제조의 5가지 핵심 실행 원칙은 monday.com을 통해 모두 실현할 수 있습니다.

monday.com은 Work OS(워크 운영 체제)로, 기업의 필요에 맞게 맞춤형 프로젝트 관리 소프트웨어를 구축할 수 있으며, 제조 팀 전반에 걸쳐 더 원활하게 운영할 수 있도록 도와줍니다.

예를 들어, monday.com의 자동화 기능을 활용하면 재고가 일정 수준 이하로 떨어질 경우 자동으로 추가 주문을 생성할 수 있습니다.

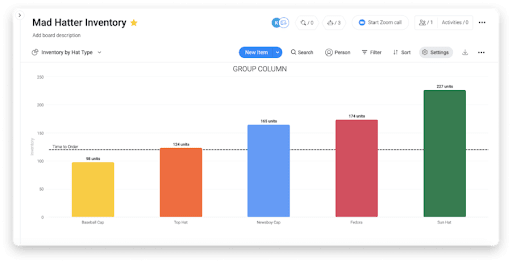

예를 들어, 한 모자 제조업체의 사례에서는 특정 모자의 재고가 낮은 수준에 도달하면, 재고 상태가 ‘재고 있음(in stock)’에서 ‘주문 시점(time to order)’으로 자동 전환되도록 설정되어 있습니다.

이렇게 함으로써 재고가 부족해지는 상황을 방지할 수 있으며, 동시에 과도한 재고를 보유하는 일도 피할 수 있습니다.

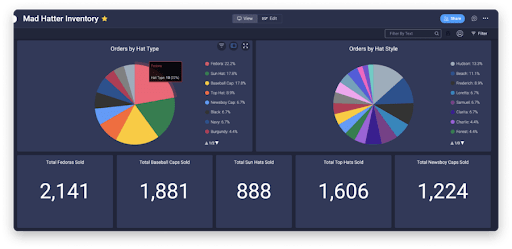

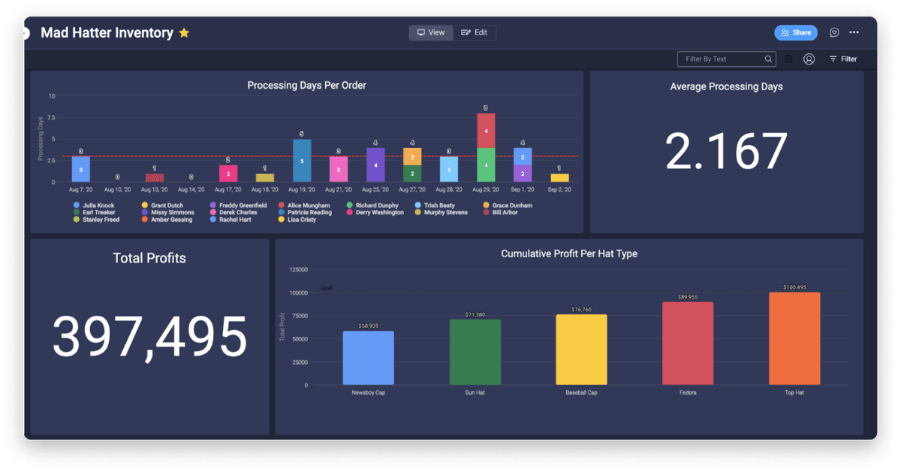

또한 monday.com의 대시보드 기능을 활용하면, 차트와 시각화 도구를 이용해 제품별 보유 수량 등 다양한 방식으로 재고 데이터를 분류하고 분석할 수 있습니다.

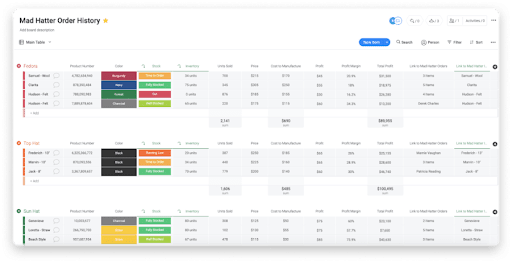

monday.com은 주문 이력을 추적하는 기능도 제공하므로, 고객 주문이 현재 어느 단계에 있는지 항상 확인할 수 있습니다.

이를 통해 주문 처리 상황을 명확히 파악하고, 누락이나 지연 없이 원활하게 주문을 완료할 수 있도록 지원합니다.

같은 대시보드 기능을 활용하면 제품 유형이나 스타일과 같은 다양한 방식으로 주문 현황을 시각화할 수 있으며, 총 주문 수량을 표시하여 어떤 제품이 가장 인기 있는지 쉽게 파악할 수 있습니다.

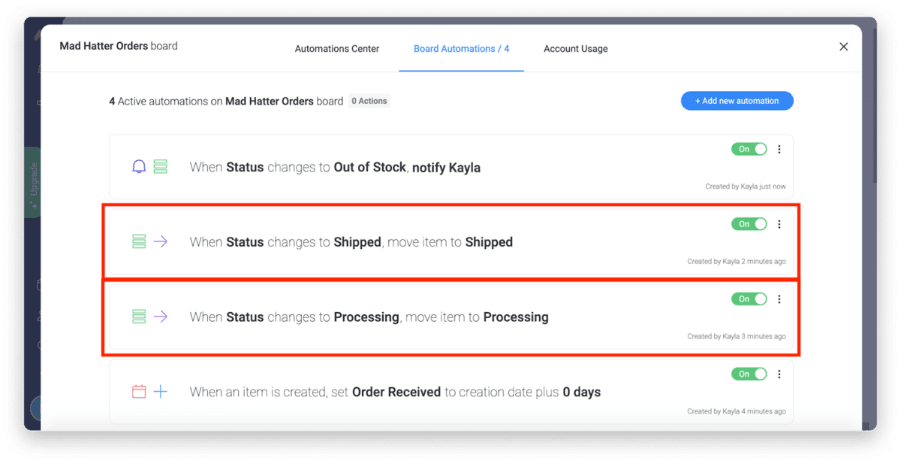

200개 이상의 도구와의 통합 기능을 통해 제조 팀은 다양한 자동화를 설정할 수 있으며, 이를 통해 린 생산과 배송의 여러 단계 사이에서 발생할 수 있는 시간 지연을 효과적으로 제거할 수 있습니다.

예를 들어, monday.com과 제3자 배송 시스템 간의 자동화 연결을 설정하면, 주문 상태가 두 시스템 모두에 자동으로 반영되어 항상 일관된 상태 정보를 유지할 수 있습니다.

monday.com의 상태 열(status columns)을 활용하면 배송 요청을 시각적으로 표시할 수 있으며, 주문 접수일, 배송일과 같은 주요 데이터를 자동으로 입력하도록 설정할 수 있습니다.

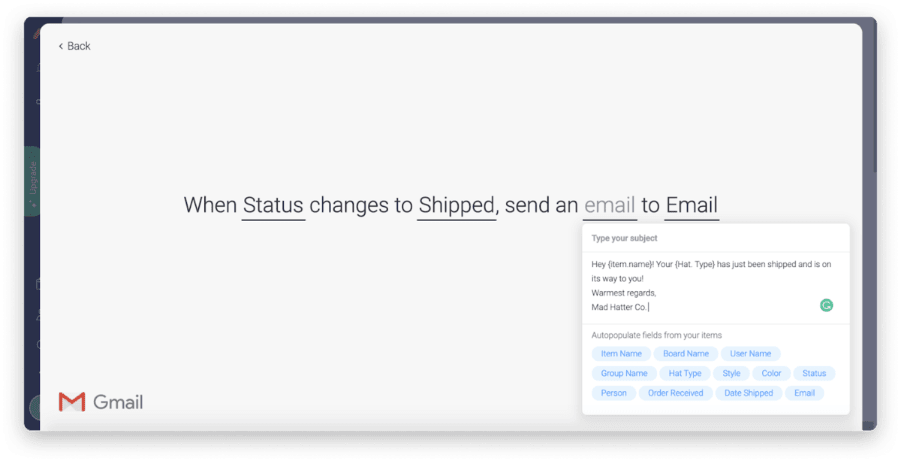

고객과의 커뮤니케이션에 소요되는 시간을 줄이기 위해, monday.com을 활용하여 배송 자동화 이메일을 설정할 수 있습니다. 이를 통해 제품이 배송 중일 때 고객에게 자동으로 알림을 발송할 수 있습니다.

추가 기능으로, 주문 이력을 연락처 목록과 연동할 수 있기 때문에 어떤 고객이 어떤 제품을 구매했는지에 대한 정보를 항상 손쉽게 확인할 수 있습니다.

효율성 향상과 낭비 제거에 모든 초점을 맞춘 린 제조

린 방법론의 비결은 바로 프로세스의 투명성과 효율적인 작업 흐름에 있으며, 낭비와 비효율적인 절차를 제거하려면 처음부터 끝까지 전 과정이 한눈에 보일 수 있어야 합니다.

현재의 제조 조직 내 병목 현상을 파악하고, 조직 전체의 협업을 강화할 수 있는 CRM 솔루션을 찾고 있다면 monday.com을 활용해보세요.